Die Aufnahme entstand vor dem Anbringen der Beschriftungen und Markierungen.

Obwohl bei einem Flugzeug mit Festpropeller nur eingeschränkter Bedarf für eine Ladedruckmessung besteht, rüstete ich meine RV-4 mit einem entsprechenden Manometer aus der Automobil-Sparte aus. Das Problem bestand darin, das Instrument an den Port des O-320 anzuschließen. Auf dem Bild ist die 1/4-Zoll Weichaluminiumleitung zu sehen, die mit den blauen Luftfahrtfittings in den Zylinder geschraubt werden. In den Zylinder wurde ein Standartverbindungsstück eingedreht, welches auf der Zylinderseite ein NPT-Gewinde und auf der Leitungsseite eine 37°-Flare Aufnahme hat. Der verwendete Vakuumschlauch aus dem Autoersatzteilhandel passt sowohl auf das Instrument, als auch auf die Aluminiumleitung.

Der eingeschränkt Platz im inneren des Cockpits lässt nicht viel Spielraum für die Anordnung der Komponenten der Kraftstoffanlage. Die beiden Füllstandsanzeiger stammen wieder aus dem Automobilbedarf und repräsentieren den jeweiligen Tank. Der Wahlschalter in der Mitte legt eindeutig fest aus welchem Flächentank der Sprit kommt. Der Knopf vor dem Tankwahlschalter betätigt den elektrischen Primer. Neben der Batterie ist der Spritfilter zu sehen. Darunter befindet sich die el. Kraftstoffpumpe.

Lange habe ich mir Gedanken gemacht, wie die verflixten Cowlpins angemessen zu sichern sind. Es sollte zuverlässig halten, die Kontur nicht stören, nicht korrodieren, klein und leicht ausfallen, ohne Krampf zu bedienen sein und keine zusätzlichen Verkleidungen wie die oft gesehenen Patches erfordern. Gebaut habe ich die Aufnahme aus einer M5er Edelstahlschraube, die abgedreht, eingesägt und für die Sicherung mit kleinen Bohrungen versehen wurde. Im Inneren steckt die Schraube in einem mit Tanksealer eingeklebten Aluminiumstreifen, der zusätzlich mit einer kleinen Edelstahlschraube befestigt ist.

In den Plänen wird die Methode mit der Kordel beschrieben und ich machte mir zunächst keine Gedanken darüber. Als dann tatsächlich die Haube drauf war sah das schon anders aus. Wo kommt die Befestigung hin? Wie garantiere ich die zuverlässige Funktion? Das Seil darf unter keinen Umständen den hinteren Knüppel berühren.... Das eingesetzt Seil stammt aus dem Kletterbedarf und ist elastisch. Neben dem Seemannsknoten habe ich die Enden vernäht und mit Schrumpfschlauch versehen. Die Stahlöse wird von zwei hochfesten Popnieten gehalten.

Die in den

Katalogen angebotenen Quadranten waren entweder teuer, zu groß, windig oder

gefielen mir nicht. Außerdem macht es richtig Spaß das Teil selber zu bauen.

Hebel und Gehäuse sind aus 3mm-Aluminiumblech. Zwischen den Hebeln befinden

sich Platzhalter aus Gleitkunststoff. An den Enden, also am Hebelanschlag,

habe ich Kunststoffbeilagscheiben dazwischen gesteckt. Den Knopf zum

Einstellen der Reibung gibt es im Möbelbedarf. Die Griffe an den Hebelenden

findet man baugleich in einigen deutschen Segelflugzeugen.

"Warum hast Du die Antenne nicht in die Randbögen gepackt?" Diese Frage haben mir schon viele gestellt. Ja warum nicht. Zunächst hat mich jedes Kabel genervt, dass im Flügel liegt. Deswegen habe ich auch keine Positionslampen, keinen Landescheinwerfer, keinen Fernkompass und kein beheiztes Staurohr eingebaut. Die Randbögen sind bei meinem Flieger zusätzlich eingeklebt und nicht abnehmbar. Ich wollte eben alles so einfach wie möglich umsetzen. So ist die Antenne mit einem relativ kurzen Kabel angebunden und gut zugänglich. Zudem finde ich nicht, dass das Flugzeug optisch darunter leidet.

Nein keine NACA-Hutze.

Wie immer wollte ich alles so einfach wie möglich machen und auf eine

zusätzliche Düse im Innenraum möglichst verzichten. Außerdem ist selber was

auszutüfteln immerhin Teil des Selbstbaus, oder? Ein Flugzeug mit einer

klassischen Form verdient auch eine klassische Lüftung, dachte ich.

Besonders gefallen haben mir die ausfahrbaren Lüftungsklappen wie man sie an

älteren, englischen Sportwägen und modernen Segelflugzeugen findet. Das

Konzept hat sich bewährt und funktioniert wunderbar. Bei Bedarf schafft das

Ding richtig Luft ins Cockpit und verschwindet im geschlossenen Zustand

komplett in der Kontur.

Als Baumaterial habe ich Aluminiumblech-Reststücke verwendet, von denen

jeder RV-Bauer sicher eine schöne Sammlung hat. Ein kleiner Rahmen ist

notwendig um die Klappe zu befestigen. Wichtig ist auch ein mechanischer

Anschlag, der die maximale Öffnung der Lüftung gegrenzt. Mit der langen M3er

Schraube, die das Gelenk bildet, kann man auch gut die gewünschte Reibung

einstellen um die Klappe in jeder Position festzuhalten.

Alle Schalter in meiner RV-4 stammen aus einem MIG-21 Panel, dass ich vor Jahren von einem Kumpel geschenkt bekam. Mir gefiel die definierte Kraft, die notwendig ist die Schaltet zu betätigen. Dazu ist selbst mit Motorgeräusch und Headset ist ein deutliches "klacken" zu hören. Man sieht aufgrund der Größe immer ob sich der Schalter oder Sicherungsautomat in der "An" oder "Aus" Position befindet. Die Dinger sind unkaputtbar und nur schwer versehentlich zu bedienen. Trotzdem habe ich, wohl mehr aus optischen Gründen, die Schutzkulissen aus der MIG ebenfalls übernommen.

Auf dem Leitwerk gefiel

mir die Lampe eben am Besten. Die Einheit gibt es im UL-Zubehör und ist nach

meiner Information das einzige Teil was Hochspannungsteil und Lampe in einem

kleinen Gehäuse vereint. Zudem kann man bei $99,- für die Anschaffung auch

nicht meckern.

Zum Einbau wurde der Kunststoffrandbogen des Seitenleitwerks eingeschnitten

und der runde Körper mit gleicher Belegung einlaminiert und mit

Polyesterspachtel und Füller in die Kontor geschliffen.

Laut Bauplan

sollte die Verriegelung der Klappen etwas anders ausfallen. Besonders das

Einhängen und fixieren des Hebel an dem recht schmalen Sitz des Piloten

sagte mir nicht zu. Obwohl das System in tausend gebauten Flugzeugen

gleichen Typs einwandfrei funktioniert, hatte ich gewisse Sorgen die Klappen

unbeabsichtigt zu fahren oder auszurasten. Außerdem biege ich nicht gerne

and wichtigen Teilen herum.

Vansaircraft bietet einen elektrischen Mechanismus zum Verstellen der

Klappen an. Somit würde das Verfahren der Klappen vom elektrischen System

des Flugzeugs abhängen. Ein Gedanke, der mir als Segelflieger nicht so

richtig gefiel. Gleichzeitig dauert das elektrische Verstellen deutlich

länger als die Betätigung per Hand. Ein entscheidender Vorteil der

elektrischen Verstellung ist jedoch der geringe Platzbedarf in dem recht

kleinen Cockpit.

Ich wollte den Rastmechanismus in jedem Fall aus dem Cockpit haben. Dazu

modifizierte ich zunächst den Klappenhebel. Er bekam ein Griffstück und

einen Bremshebel aus dem Fahrradladen. Für die definierte Führung des

Bowdenzuges schweißte ich ein kleines Röhrchen auf die Anlenkung. Wie auch

die übrige Steuerung wurde der Hebel chemisch vernickelt.

Mit dem Bremshebel wird über den Zug ein Bolzen bewegt, der selbständig in

eine an dem Hebel angeschraubte Lochscheibe aus hartem Flugzeugstahl

einrastet. Um die Kräfte vernünftig in die Struktur einzuleiten nietete ich

zusätzlich noch einen kleinen Hilfsspant aus Stahl ein.

Ich sprach mit einigen RV-Besitzern und verzichtete auf eine Startstellung

der Klappen. Daher gibt es nur "Eingefahren" und "Ausgefahren".

Um so richtig coole Cockpit-Videos aus der Sicht des Piloten zu machen, habe ich mir eine Kamerahalterung an den Überrollbügel gebaut. Die Kamera kann in allen Achsen ausgerichtet werden. Auch nach hinten filmen ist möglich. Die Halterung wird an dem Überrollbügel nur festgeklemmt. Zum Klemmen zieht man die 8er Bolzenschrauben an, die beide Backen aus 1/8-Zoll Aluminium verbinden. Um den Lack am Überrollbügel nicht zu zerkratzen, habe ich in die Alubacken noch Kunststoffhalbschalen eingeklebt.

Die tropfenförmige Verkleidung besteht aus einem Hartschaumkern, den ich frei Schnauze auf der Drehbank geformt habe. Dieser wurde positiv mit Glas belegt. Es folgten mehrere Harzgänge um den Ausschnitt zu versiegeln und die Befestigung an der Flügelschere zu laminieren. Ein überlaminierter Schaumstreifen verleiht der Konstruktion die nötige Steifigkeit. Als Form für die Schere diente die Fläche selbst.

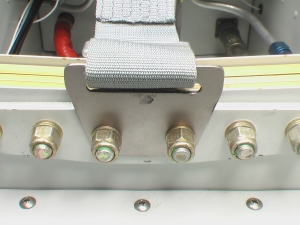

Der fünfte Gurt hängt an einem Stahlbeschlag, welcher an den hinteren Querkraftspant genietet wurde. Gut zu sehen ist hier auch der vernickelte Klappenantrieb. Als Gurtschloss kommt für mich nur das alte System ohne Drehschlösser in Frage. Ein Blick und man sieht ob der Gurt richtig zu ist. Der hintere Steuerknüppel kann nicht entfernt werden. Die Polster sind aus grauem Leder. Im unteren Sitzkissen befindet sich neben dem Schaumstoff noch ein Hartschaumkern.

Die obere Holmbrücke ist ein idealer Ort um derartige Kräfte in das Flugzeug einzuleiten. Der Gurtanschluss besteht aus 2mm Flugzeugstahlblech, dass ich innen abgerundet habe. Anschließend ist es wie alle anderen Teile der Steuerung chemisch vernickelt worden. Bei Vans-Aircraft habe ich mir längere Hauptbolzen besorgt um trotzdem die geforderten zwei Gewindegänge übrig zu haben.

Das Steuerknüppelgriffstück stammt aus einem französischen Jet aus den

frühen 60er Jahren. Ich habe das Ding komplett zerlegt und Sandgestrahlt.

Anschließend mit Ameisensäure gereinigt und neu lackiert. Den Kabelbaum in

inneren habe ich mit PTFE-Kabeln neu gemacht. Die schwarz eloxierten

Anbauteile waren so richtig schön verkratzt und gebraucht, dass Chuck-Yeager

vor Neid erblasst wäre. Um das Patina-Ambiente etwas zu bewahren habe

ich die Teile so wieder angeschraubt. In dem untersten Schalter, den man mit

dem kleinen Finger bedient, hat sich immer das Headsetkabel verfangen.

Deshalb musste der wegbleiben.

Auf dem Knüppel liegt bisher nur die Funktaste. Alle anderen Funktionen

inklusive Abzug habe ich zwar verkabelt aber noch nirgends angeschlossen.

Der Steuerknüppel aus dem Bausatz wurde um 20cm gekürzt. Die Aufnahme aus

dem franz. Jet habe ich auf der Drehbank nachgebaut und an das Stahlrohr des

Knüppels angeschweißt. Die Schwächung des Hebels durch das Loch der

Kabeldurchführung wurde mit zusätzlich aufgeschweißten Blechstreifen

kompensiert. Damit man ihn leichter ausbauen kann, kommt an das Ende einer

von den schönen Militärsteckern.

Die Lösung entspricht dem Einbau vorne. Das größte Problem war dabei die ungeschickte Belegung der Steckerbuchsen. Das Potential der Schirmmasse liegt nämlich blöder Weise nicht auf dem äußeren Ring. Deshalb muss man die ganze Buchse isoliert einbauen. Deshalb auch die zwei Popnieten, die einen Kunststoffstreifen halten, der die Buchsen aufnimmt. Das hat wiederum den Vorteil, dass Lautsprechermasse und Mikrophonmasse getrennt von der Lastmasse herausgeführt werden.

Wie unschwer schon zu erkennen ist, bin ich ein Fan von großen und runden Analoginstrumenten mit schwarzem Zifferblatt. Als Entwickler bei VDO ist das quasi Berufsehre. Als ich den schönen, riesigen Drehzahlmesser, der noch dazu den richtigen Bereich hatte, bei einem Kollegen als Briefbeschwerer auf dem Schreibtisch sah, da musste ich den einfach haben. Das Dreheiseninstrument hängt an einem Frequenz-Spannungswandler, den ich eigens dafür entworfen habe.

Lange habe ich mir überlegt, wie man das hinkriegt ohne über kurz oder lang mit dem Haubenverschluss das schöne Instrumentenbrett zu versauen. Die Lösung war schließlich das Kunststoffteil statt auf der Rückseite des Instrumentenbretts vorne anzubringen.

Laut Zeichnung wird an den Querruderbeschlag ein kleines Aluklötzchen angenietet. Irgendwie gefiel mir das nicht und außerdem hat es höllische Schläge getan wenn das Ruder in den Anschlag gefahren ist. Also habe ich mir aus Teflon kleine Buchsen gedreht, die auf die Schraube der Anlenkung gesteckt werden. Die kann man bei Bedarf austauschen oder anpassen.

Ein wenig habe ich

den kernigen Klang der Vettermann 4-Rohr-Auspuffanlage schon vermisst...

Das kann man aber dem Rest der Menschheit nicht zumuten, denn da war die

Kiste schon ziemlich laut (Vor allem innen). Einen großen

Gomolzig-Staubsauger wollte ich aber auch nicht. Also habe ich die Enden der

Vettermann-Anlage abgeschraubt und aus dem Auto-Tuning-Markt ein Y-Stück

besorgt, dass leider nicht aus Edelstahl war, aber auf die 2 1/4-Zoll Rohre

passte. Nur die Aufnahme für den eigentlichen Liese Dämpfer von ebenfalls 2

1/4-Zoll passte nicht. Auf der Drehbank wurde ein Reduzierstück gedreht und

mit WIG angeschweißt. Damit das ganze nicht so in der Strömung steht und mit

den Linien des Flugzeugs harmoniert habe ich noch einen kleinen Knick

gemacht. Alles muss natürlich formschlüssig verbunden werden. Die Liese

Rohrschellen haben dafür kleine Bolzen, die in Löcher im Auspuffrohr

greifen. Zusätzlich und zur Beruhigung habe ich die Teile noch mit

Rödeldraht gesichert.

Ach ja, das kleine Rohr oben ist die Kurbelgehäuse-Entlüftung.

Vor etwa 10 Jahren entdeckte ich das Teil in einem Ramschladen in England. Der ahnungslose Händler verkaufte mir das verdreckte Teil für wenig Geld. Ich bastelte eine LED-Beleuchtungseinheit und reinigte das Ding gründlich. So richtig brauchen kann man das Visier im Cockpit nicht. Aber es macht richtig Laune da durch zu schauen, auch wenn sich im Fadenkreuz keine anderen Flugzeuge befinden. Das rote Kreuz wird nämlich in die Unendlichkeit abgebildet und man muss nicht mehr herumpeilen. Nebenbei habe ich herausgefunden, dass sich mit dem Reflexvisier richtig saubere Vierzeitenrollen fliegen lassen. Also haben die Blechdosen aus Wichita und alle anderen Faserverbund-Sanitärblasen noch eine Weile Schonzeit. In der folgenden Beschreibung ist dann zu erkennen, dass es auch einen vernünftigen Grund für die 4 Befestigungspunkte und die 12V-Steckdose am Instrumentenbrett gibt.

Es gibt eine ganze Menge tolle und gute GPS-Empfänger mit vielen super Funktionen und Datenbanken und Moving-Map und Luftraumwarnung.....Mein altes Eagle-GPS war das einzige, dass ich nicht mehr kaufen musste. Also dachte ich mir eine Möglichkeit aus es auch einzubauen. Zwischen Instrumentenbrett und der Haltevorrichtung befinden sich Gummidämpfer. Leider verdeckt das Ding den Kompass und die Libelle. Deswegen hat die Halterung noch eine eigene Wasserwaage bekommen. Um den Kompass ablesen zu können muss ich allerdings das Gerät abnehmen, was aber kein Problem ist. Das GPS liefert ohnehin das weitaus genauere Richtungssignal als ein Magnetkompass im Cockpit eines Metall-Motorflugzeugs mit 12V-Bordnetz. Die Stromversorgung für das GPS erfolgt über eine abgesicherte Steckdose, die mit am schaltungstechnisch am Avionik-Netz hängt und separat zugeschaltet werden kann.

Auf den Überlandflügen hat es mich immer genervt, dass ich den Spritverbrauch immer erst nach der Landung ermitteln konnte. Ich wollte auch in der Lage sein, mit der Höhe, der Drosselklappe und dem Gemischhebel rumzuspielen und sofort den jeweiligen Einfluss auf den Verbrauch sehen. Das Instrument ist von "Flight Data Systems" und nennt sich FC-10. Es lässt sich auf Liter/Stunde einstellen. Inklusive Turbinensensor, der in die Spritleitung kommt, ist das Ding zwar nicht gerade billig und wird wahrscheinlich über seine Lebensdauer nicht genug Benzin sparen um sich zu lohnen. Trotzdem ist es ein schönes Spielzeug, mit dem man ökonomisch Strecke machen kann.

Aus Gewichts- und Kostengründen habe ich die original Bremsanlage mit den Kunststoffschläuchen eingebaut und betreibe diese auch seit Jahren. Ich halte das System für ausreichend und werde keine ummantelten Schläuche einbauen, wie das einige RV-Bauer tun. Die Sache funktioniert einfach zuverlässig. Nur das Metallfitting auf der Druckseite des Zylinders hat immer ein wenig geleckt. Aber dafür gibt es von Locktite das richtige Dichtmittel.

Aus meinen MP-3 Playern kam einfach nicht genug Pegel um das Intercom ausreichend zu füttern. Sogar bei voller Lautstärke konnte ich die Musik im Headset kaum hören. Das Problem tritt offensichtlich häufig auf und deshalb möchte ich etwas darüber schreiben. Ein portabler CD-Player oder der gute alte Walkman hatten diesbezüglich keine Probleme. Sowas ist aber unpraktisch und sperrig. Also baute ich einen kleinen Audio-Verstärker aus einem fertigen IC. Der kommt zwischen Eingangsbuchse und Intercom zum Einsatz und sorgt für die volle Dröhnung.